PCB電路板會發生爆板(popcorn)或分層(Delamination)的主要原因不外乎①板材吸水②α2/z-CTE太大這兩大類,而”板材吸水”所造成的爆板更占了70%的不良,其他原因如PCB結構之漲縮不均,冷熱不均、制程受傷與黑化不良等雖然也不能排除其可能性,但其比率都不太高。

為什么”水”是造成PCB爆板的主要原因?

”水”在100°C以下的時候對爆板的影響不大。

當溫度超過100°C后,”水(H2O)”就會成為樹脂的可塑劑。(可塑劑或稱塑化劑,是一種可以增加材料的柔軟性或使材料液化的添加劑。當板材分子中夾雜了水分子,就會使得原本板材分子結構變得不再那么緊實,就類似紙張吸水,當水加熱變成水蒸氣后體積膨脹更撐開板材分子間的距離,使得分子間的結合力降件組織變軟)

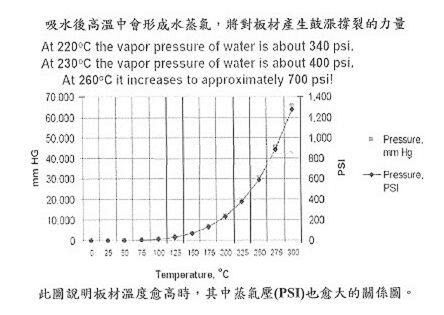

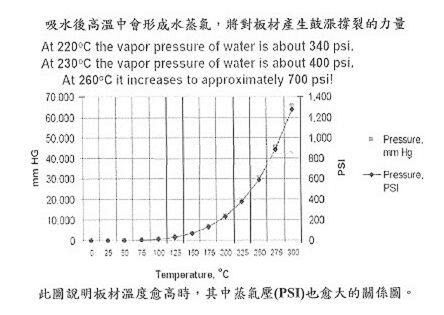

樹脂吸水較多時Tg值會下降(△Tg應該小于5°C)且橡膠態會提早到來,將引發板材Z方向瞬間腫脹(Swelling)而快速開裂(100°C~Tg溫度之間最容易發生),水蒸氣超過100°C后的氣壓(psi)將成等比級數增加(見下圖)。

通常板材的X與Y方向之CTE(膨脹系數)較為穩定,約在15~16ppm/°C之間。另外,板材內的隱性水份也會變成樹脂的可塑劑,與外部的水份一起助紂為孽。

當樹脂溫度超過Tg點之后,就會轉變為橡膠態,這時候”水”份對爆板已經轉變成為配角,而且這時候的水份也大多已經改變成水蒸氣蒸發掉了,再說橡膠態是軟的,也不容易有爆板才對。

PCB的”水”從哪里來?

既然”水”對爆板這么重要,那我們得好好研究一下水從哪里來,就我們普遍的了解與認知,大部分的”水”可能都來自于外界,可能是在PCB制程時吸入附著,或是PCB存放時從環境中逐漸擴散(diffusion)進入;但不要忘了,板材內部結構容易藏水也是可能的原因之一;另外一個你可能想不到的,PCB樹脂的分子式里也藏著水分子,加熱之后會自行產生水分。所以總結板材吸”水”及藏水處有:

樹脂分子本身具有的結構水(樹脂分子結構原本具極性(polarity)處已經隱含有水分子,只要化學式中含有OH就有機會形成水)。

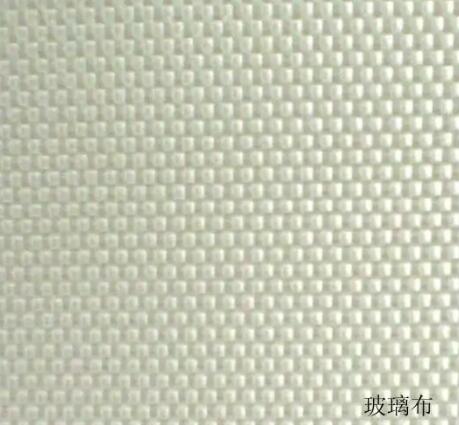

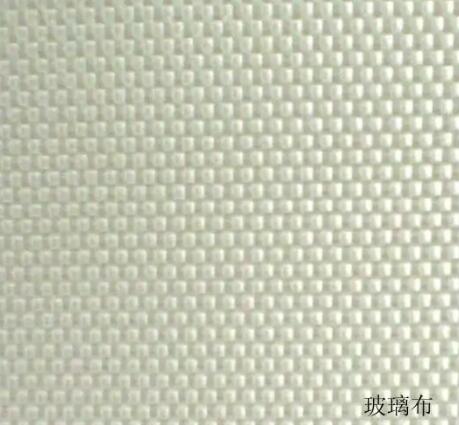

樹脂與玻璃纖維界面處容易藏水(板材的構成基本上使用一條樹脂與一條玻璃纖維用經緯反覆編織而成,如果編織不夠密實,就會有縫隙,一般建議選用低透氣率的扁纖布比較不易藏水)。

樹脂與銅箔界面處也容易藏水。

板材的空洞處會藏水。

PCB吸水爆板的改善方案-烘烤

既然”水”是造成PCB爆板的主要原因,所以只要把PCB內的水分去除應該就可以解決大部分的爆板問題了,而【烘烤】就是去除PCB外部水份的最佳方法。既然烘烤的目的是在去除水份,所以烘烤的條件最好要符合下面的要求:

1、烘烤的溫度加熱到100°C之上一點點的地方(建議105°C,因為烤箱的溫度會有誤差),讓水份可以變成水蒸氣就可以比較容易散發掉。

2、烘烤時最好把每片板子分開來擺放,這樣水分才比較容易揮發掉。如果PCB重疊在一起,水份將無法有效逸出。

3、烤箱一定要有排氣裝置,否則烘烤時烤箱內全都是水蒸氣也沒有用。

從PCB板材的選擇及制程就開始管控吸水的條件

雖然烘烤是改善爆板的最佳方法,但是烘烤不但浪費時間,也浪費設備與人力,而且PCB烘烤之后Tg值會下降也是問題,比較好的方法是從PCB板材的選擇及制程就開始管控吸水的條件。

板材本身如果有極性,就容易吸水。盡量選用不會吸水的樹脂來防止板材吸水。

可以選用開(扁)纖布。減少樹脂與玻璃纖維界面的空隙,以降低容易藏水的可能性。(下圖的玻纖布,基本上由經緯兩股材料交錯編織而成,經緯的交錯間如果有空隙,就容易藏水分,所以一般會以透氣性來檢查其密合度,密合度越好,透氣度越小,越不容易藏水,對高頻的電路板也比較沒有耗損及訊號不等一的問題。)

存放超過三個月的多層PCB,可能會出現應力(來自壓合)集中行為以及吸水之事實(會增大Z脹)。需執行爐前預烘烤(105°C+24小時)之防爆措施,或利用矯平機50片手機板一疊在氮氣中185°C+70PSI壓烤2小時。客戶端超過三個月的板類先烘烤再焊者將可減少爆板,如果是OSP工藝的線路板,烘烤不但增加成本且對OSP也不利。烘烤時需單片分開烘烤,以利水分充分排出。